Laserpinnatöötlus on tehnoloogia, mis kasutab suure võimsustihedusega laserkiirt materjali pinna mittekontaktseks soojendamiseks ja selle pinna modifitseerimist materjali pinna enda juhtiva jahutamise abil.Kasulik on parandada materjali pinna mehaanilisi ja füüsikalisi omadusi, samuti osade kulumiskindlust, korrosioonikindlust ja väsimuskindlust.Viimastel aastatel on laserpinnatöötlustehnoloogiad, nagu laserpuhastus, laserkarastus, laserlegemine, laserlöökide tugevdamine ja laserlõõmutamine, samuti laserkatted, laseriga 3D-printimine, lasergalvaanistamine ja muud laserlisandite tootmistehnoloogiad toonud kaasa laialdased kasutusvõimalused. .

1. Laserpuhastus

Laserpuhastus on kiiresti arenev uus pinnapuhastustehnoloogia, mis kasutab tooriku pinna kiiritamiseks suure energiaga impulss-laserkiirt, nii et pinnal olev mustus, osakesed või kattekiht saaks koheselt aurustuda või laieneda, saavutades seeläbi puhastusprotsessi. ja puhastamine.Laserpuhastus jaguneb peamiselt rooste eemaldamiseks, õli eemaldamiseks, värvi eemaldamiseks, katte eemaldamiseks ja muudeks protsessideks;Seda kasutatakse peamiselt metallide puhastamiseks, kultuurimälestiste puhastamiseks, arhitektuuri puhastamiseks jne. Põhineb selle kõikehõlmavatel funktsioonidel, täpsel ja paindlikul töötlemisel, suurel efektiivsusel ja energiasäästlikkusel, rohelise keskkonnakaitsel, aluspinna kahjustamata, intelligentsus, hea puhastuskvaliteet, ohutus, lai kasutusala ja muud omadused ja eelised, on see muutunud üha populaarsemaks erinevates tööstusvaldkondades.

Võrreldes traditsiooniliste puhastusmeetoditega, nagu mehaaniline hõõrdpuhastus, keemiline korrosioonipuhastus, vedel tahke tugev löögipuhastus, kõrgsageduslik ultrahelipuhastus, on laserpuhastusel ilmsed eelised.

2. Laserkustutamine

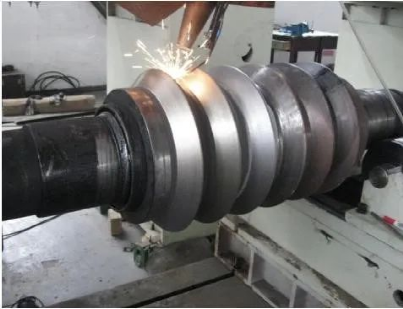

Laserkustutus kasutab soojusallikana suure energiatarbega laserit, et muuta metallpind kiiresti kuumaks ja külmaks.Karastusprotsess lõpetatakse koheselt, et saada kõrge kõvadus ja ülipeen martensiidi struktuur, parandada metallpinna kõvadust ja kulumiskindlust ning tekitada pinnale survepinget, et parandada väsimuskindlust.Selle protsessi peamised eelised hõlmavad väikest kuumusest mõjutatud tsooni, väikest deformatsiooni, kõrget automatiseeritust, selektiivse karastamise head paindlikkust, rafineeritud terade suurt kõvadust ja intelligentset keskkonnakaitset.Näiteks saab laserpunkti reguleerida mis tahes laiuse asendi kustutamiseks;Teiseks võivad laserpea ja mitmeteljeline roboti ühendus kustutada keerukate osade määratud ala.Teise näitena on laseriga kustutamine äärmiselt kuum ja kiire ning summutuspinge ja deformatsioon on väikesed.Tooriku deformatsiooni enne ja pärast laserkarastamist saab peaaegu ignoreerida, seega sobib see eriti hästi kõrge täpsusega detailide pinnatöötluseks.

Praegu on laserkarastamist edukalt rakendatud haavatavate osade pindade tugevdamiseks autotööstuses, vormitööstuses, riistvaratööriistade ja masinatööstuses, eriti haavatavate osade, nagu hammasrattad, võllipinnad, juhikud, lõuad ja hallitusseened.Laserkustutamise omadused on järgmised:

(1) Laserkarastus on kiire soojenemis- ja iseergastuv jahutusprotsess, mis ei nõua ahjusoojuse säilitamist ja jahutusvedelikuga kustutamist.See on saastevaba, roheline ja keskkonnasõbralik kuumtöötlusprotsess ning võimaldab hõlpsalt rakendada suurte vormide pinnal ühtlast kustutamist;

(2) Kuna laseri kuumutamise kiirus on kiire, kuumusega mõjutatud tsoon on väike ja pinna skaneerimise kuumutuskustutus, st hetkeline lokaalne kuumutuskustutus, on töödeldud stantsi deformatsioon väga väike;

(3) Laserkiire väikese lahknemisnurga tõttu on sellel hea suunatavus ja see suudab valgusjuhtsüsteemi kaudu hallituse pinna täpselt lokaalselt kustutada;

(4) Laserpinna karastamise karastatud kihi sügavus on üldiselt 0,3–1,5 mm.

3. Laserlõõmutamine

Laserlõõmutamine on kuumtöötlusprotsess, mis kasutab laserit materjali pinna soojendamiseks, materjali pikaks ajaks kõrgele temperatuurile ja seejärel aeglaselt jahutamiseks.Selle protsessi põhieesmärk on vabastada pingest, suurendada materjali elastsust ja sitkust ning luua spetsiaalne mikrostruktuur.Seda iseloomustab võime reguleerida maatriksi struktuuri, vähendada kõvadust, täpsustada terasid ja kõrvaldada sisemine pinge.Viimastel aastatel on laserlõõmutamise tehnoloogia muutunud uueks protsessiks ka pooljuhtide töötlevas tööstuses, mis võib oluliselt parandada integraallülituste integreerimist.

4. Laseršoki tugevdamine

Laseršoki tugevdamise tehnoloogia on uus ja kõrgtehnoloogia, mis kasutab tugeva laserkiire tekitatud plasma lööklaine, et parandada metallmaterjalide väsimus-, kulumis- ja korrosioonikindlust.Sellel on palju silmapaistvaid eeliseid, nagu kuumuse mõjutamata tsoon, kõrge energiatõhusus, ülikõrge deformatsioonikiirus, tugev juhitavus ja märkimisväärne tugevdav toime.Samal ajal on laseršoki tugevdamisel sügavam jääksurvepinge, parem mikrostruktuur ja pinna terviklikkus, parem termiline stabiilsus ja pikem eluiga.Viimastel aastatel on see tehnoloogia saavutanud kiire arengu ning sellel on suur roll lennunduses, riigikaitses ja sõjatööstuses ning muudes valdkondades.Lisaks kasutatakse katet peamiselt tooriku kaitsmiseks laserpõletuste eest ja laserenergia neeldumise parandamiseks.Praegu on enamkasutatavad kattematerjalid must värv ja alumiiniumfoolium.

Laser-peening (LP), tuntud ka kui laseršokk-peening (LSP), on protsess, mida rakendatakse pinnatehnoloogia valdkonnas, st suure võimsusega impulss-laserkiirte kasutamine materjalides jääkpingete tekitamiseks kulumiskindluse parandamiseks. (nagu kulumiskindlus ja väsimuskindlus) materjali pindade jaoks või õhukeste materjaliosade tugevuse parandamiseks, et suurendada materjalide pinna kõvadust.

Erinevalt enamikust materjalitöötlusrakendustest ei kasuta LSP soovitud efekti saavutamiseks kuumtöötlemiseks laservõimsust, vaid kasutab mehaaniliseks töötlemiseks kiirt.Suure võimsusega laserkiirt kasutatakse sihttooriku pinna löömiseks suure võimsusega lühikese impulsiga.

Valguskiir lööb metallist toorikule, aurustab tooriku kohe õhukeseks plasmaks ja avaldab toorikule lööklaine survet.Mõnikord lisatakse töödeldavale detailile metalli aurustumise asendamiseks õhuke kiht läbipaistmatut kattematerjali.Surve all hoidmiseks kasutatakse plasma (tavaliselt vee) püüdmiseks muid läbipaistvaid kattematerjale või inertsiaalseid interferentsikihte.

Plasma tekitab lööklaineefekti, kujundab kokkupõrkepunktis töödeldava detaili pinna mikrostruktuuri ja tekitab seejärel metalli paisumise ja kokkusurumise ahelreaktsiooni.Selle reaktsiooni tekitatud sügav survepinge võib pikendada komponendi eluiga.

5. Laseri legeerimine

Laseri legeerimine on uus pinna modifitseerimise tehnoloogia, mida saab kasutada amorfsete nanokristalliliste tugevdatud metallkeraamika komposiitkatete valmistamiseks konstruktsiooniosade pinnale vastavalt lennundusmaterjalide erinevatele kasutustingimustele ning suure energiatihedusega laserkiire kuumutamise ja kondenseerumiskiiruse omadustele, lennundusmaterjalide pinna modifitseerimise eesmärgi saavutamiseks.Võrreldes laseri legeerimistehnoloogiaga, on laserkattetehnoloogial substraadi ja sulabasseini väike lahjendussuhe, väike kuumusega mõjutatud tsoon, tooriku väike termiline deformatsioon ja tooriku väike jääkide määr pärast laserkatte töötlemist.Laservooderdus võib oluliselt parandada materjalide pinnaomadusi ja parandada kulunud materjale.Sellel on kõrge efektiivsuse, kiire kiiruse, rohelise keskkonnakaitse ja saastevaba omadused ning töödeldava detaili hea jõudlus pärast töötlemist.

Laserkatte tehnoloogia on ka üks uutest pinna modifitseerimise tehnoloogiatest, mis esindab pinnatehnika arengusuunda ja taset.Laserkatte tehnoloogiast on saanud titaanisulamite pinna modifitseerimise uurimise leviala, kuna selle eelised on saastevaba ja metallurgiline kombinatsioon katte ja aluspinna vahel.Laserkattega keraamiline kate või keraamiliste osakestega tugevdatud komposiitkate on tõhus viis titaanisulami pinna kulumiskindluse parandamiseks.Vastavalt tegelikele töötingimustele valige sobiv materjalisüsteem ja laserkattetehnoloogia suudab saavutada parimad protsessinõuded.Laserkatte tehnoloogia abil saab parandada erinevaid ebaõnnestunud osi, näiteks aeromootori labasid.

Laserpinna legeerimise ja laserpinna katmise erinevus seisneb selles, et laserpinna legeerimisel segatakse täielikult lisatud legeerelemendid ja vedelas olekus substraadi pinnakiht legeerkihi moodustamiseks;Laserpinnakatteks on sulatada kogu eelkate ja mikrosulatada substraadi pind nii, et kattekiht ja alusmaterjal moodustavad metallurgilise kombinatsiooni ning hoiavad kattekihi koostise põhimõtteliselt muutumatuna.Laseri legeerimise ja laserkatte tehnoloogiat kasutatakse peamiselt titaanisulamite pinna kulumiskindluse, korrosioonikindluse ja sorteerimiskindluse parandamiseks.

Praegu on laserkattetehnoloogiat laialdaselt kasutatud metallpindade parandamisel ja muutmisel.Kuigi traditsioonilisel laserkattel on paindliku töötlemise, erikujulise remondi, kasutaja määratud lisandi jms eelised ja omadused, on selle tööefektiivsus madal ja see ei suuda siiski vastata suuremahulise kiire tootmise ja töötlemise nõuetele. mõned tootmisväljad.Masstootmise vajaduste rahuldamiseks ja voodri efektiivsuse parandamiseks tuli kasutusele kiire laservooderduse tehnoloogia.

Kiire laserkattetehnoloogia võimaldab luua kompaktse ja defektivaba kattekihi.Kattekihi pinnakvaliteet on kompaktne, aluspinnaga metallurgiliselt nakkuv, lahtised defektid puuduvad ja pind on sile.Seda ei saa töödelda ainult pöörleval kehal, vaid ka tasasel ja keerulisel pinnal.Pideva tehnilise optimeerimise abil saab seda tehnoloogiat laialdaselt kasutada söes, metallurgias, avamereplatvormidel, paberitootmises, tsiviilseadmetes, autodes, laevades, nafta- ja kosmosetööstuses ning sellest saab keskkonnasõbralik ümbertöötlemisprotsess, mis võib asendada traditsioonilise galvaniseerimise tehnoloogia.

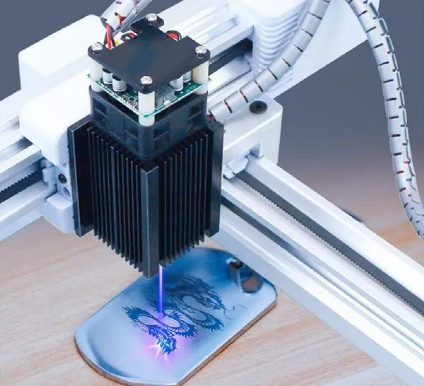

7. Lasergraveerimine

Lasergraveerimine on lasertöötlusprotsess, mis kasutab CNC-tehnoloogiat suure energiaga laserkiire projitseerimiseks materjali pinnale ja kasutab laseri tekitatud soojusefekti, et tekitada materjali pinnale selgeid mustreid.Töötlemismaterjalide sulamise ja gaasistamise füüsiline denatureerimine lasergraveerimise kiiritamisel võib võimaldada lasergraveerimisel töötlemise eesmärke saavutada.Lasergraveerimine on laseri kasutamine sõnade graveerimiseks objektile.Selle tehnoloogiaga nikerdatud sõnadel puuduvad sälgud, eseme pind on sile ja tasane ning käekiri ei kulu.Selle funktsioonide ja eeliste hulka kuuluvad: ohutu ja töökindel;Täpne ja hoolikas, täpsus võib ulatuda 0,02 mm-ni;Säästke töötlemise ajal keskkonnakaitset ja materjale;Kiire, kiire graveerimine vastavalt väljundjoonistele;Madalad kulud, mida ei piira töötlemiskogus jne.

8. Laser 3D printimine

Protsess kasutab laserkatte tehnoloogiat, mis kasutab laserit, et kiiritada düüsi kaudu transporditavat pulbrivoolu, et sulatada otse aine või sulami pulber.Pärast laserkiire lahkumist tahkub sulami vedelik kiiresti, et saavutada sulami kiire prototüüpimine.Praegu on seda laialdaselt kasutatud tööstuslikus modelleerimises, masinate tootmises, kosmosetööstuses, sõjaväes, arhitektuuris, filmis ja televisioonis, kodumasinate, kergetööstuse, meditsiini, arheoloogia, kultuuri ja kunsti, skulptuuri, ehete ja muudes valdkondades.

9. Laserpinnatöötluse ja taastootmise tüüpilised tööstuslikud rakendused

Praegu kasutatakse laserpinnatöötluse ja lisandite valmistamise tehnoloogiaid, protsesse ja seadmeid laialdaselt metallurgias, kaevandusmasinates, valuvormides, naftaenergias, riistvaratööriistades, raudteetransiidis, kosmosetööstuses, masinatööstuses ja muudes tööstusharudes.

10. Laser galvaniseerimise tehnoloogia rakendamine

Laser galvaniseerimine on uus suure energiaga kiirga galvaniseerimise tehnoloogia, millel on suur tähtsus mikroelektroonikaseadmete ja suuremahuliste integraallülituste tootmisel ja parandamisel.Kuigi praegu on laser galvaniseerimise, laserablatsiooni, plasma lasersadestamise ja laserjoa põhimõte veel uurimisel, on nende tehnoloogiaid rakendatud.Kui pidev laser- või impulsslaser kiiritab katoodi pinda galvaniseerimisvannis, ei saa mitte ainult metalli sadestuskiirust oluliselt parandada, vaid ka arvutit saab kasutada laserkiire trajektoori juhtimiseks, et saada varjestamata kate. eeldatav keeruline geomeetria.

Laseri galvaniseerimise rakendamine praktikas põhineb peamiselt kahel järgmisel omadusel:

(1) Kiirus laserkiirguse piirkonnas on palju suurem kui galvaniseerimise kiirus kehas (umbes 103 korda);

(2) Laseri juhtimisvõime on tugev, mis võib panna vajaliku osa materjalist vajaliku koguse metalli sadestuma.Tavaline galvaniseerimine toimub kogu elektroodi aluspinnal ja galvaniseerimise kiirus on aeglane, mistõttu on keeruline moodustada keerulisi ja peeneid mustreid.Laser galvaniseerimine võib reguleerida laserkiire mikromeetri suurusele ja teostada varjestamata jälgimist mikromeetri suuruses.Seda tüüpi kiire kaardistamine muutub järjest praktilisemaks vooluringide projekteerimiseks, vooluringide parandamiseks ja lokaalseks sadestamiseks mikroelektrooniliste pistikute komponentidele.

Võrreldes tavalise galvaniseerimisega on selle eelised järgmised:

(1) Kiire sadestamiskiirus, näiteks laserkullatamine kuni 1 μM/s, laseriga vaskpindamine kuni 10 μM/s, laserjoaga kullastamine kuni 12 μM/s, laserjoaga vasetamine kuni 50 μ m/s;

(2) Metalli sadestamine toimub ainult laserkiirguse piirkonnas ja kohalikku sadestuskatte saab saada ilma varjestusmeetmeteta, mis lihtsustab tootmisprotsessi;

(3) Katte adhesioon on oluliselt paranenud;

(4) kergesti teostatav automaatjuhtimine;

(5) säästa väärismetalle;

(6) Säästke seadmetesse investeeringuid ja töötlemisaega.

Kui pidev laser või impulsslaser kiiritab katoodi pinda galvaniseerimisvannis, ei saa mitte ainult metalli sadestumise kiirust oluliselt parandada, vaid ka arvuti saab juhtida laserkiire liikumisrada, et saada varjestamata kate eeldatava kompleksiga. geomeetria.Praegune uus laserjoaga täiustatud galvaniseerimise tehnoloogia ühendab laseriga täiustatud galvaniseerimise tehnoloogia galvaniseerimislahuse pihustamisega, nii et laser ja plaadistuslahus saavad samaaegselt tulistada katoodi pinnale ning massiülekande kiirus on palju kiirem kui massiülekande kiirus. laserkiirgusest põhjustatud mikrosegamist, saavutades nii väga suure sadestuskiiruse.

Tuleviku areng ja innovatsioon

Tulevikus võib laserpinnatöötluse ja lisandite valmistamise seadmete arengusuuna kokku võtta järgmiselt:

·Kõrge efektiivsus – kõrge töötlemise efektiivsus, mis vastab kaasaegse tööstuse kiirele tootmisrütmile;

·Kõrge jõudlus – seadmed on mitmekesiste funktsioonidega, stabiilse jõudlusega ja sobivad erinevateks töötingimusteks;

·Kõrge intelligentsus – intelligentsuse tase paraneb pidevalt, käsitsi sekkudes on vähem;

·Madalad kulud – seadmete maksumus on kontrollitav ja kulumaterjalide maksumus väheneb;

· Kohandamine – seadmete isikupärastatud kohandamine, täpne müügijärgne teenindus,

·Ja liitmine – lasertehnoloogia kombineerimine traditsioonilise töötlemistehnoloogiaga.

Postitusaeg: 17. september 2022